Лазерные станки по металлу – современное высокотехнологичное оборудование, предназначенное для быстрого и качественного раскроя металлических заготовок. Устройства с высокой мощностью и низкими энергозатратами, способны обрабатывать металлические изделия любой толщины. Основным режущим инструментом в технике выступают лазерные лучи, которые легко сфокусировать на обрабатываемой поверхности, чтобы произвести желаемую операцию.

Принцип работы

Лазерный луч характеризуется высокой мощностью – до 10 тыс. Вт/кв. см, при толщине площади воздействия в 0,1 мм. С его помощью можно проводить резку любых металлических изделий. В настоящее время это самая эффективная и доступная технология, отличительная особенность которой – сохранение всех свойств материалов после обработки. С помощью лазера можно резать и гравировать алюминий, сталь, медь, латунь и другие металлы.

Лазерные лучи, создаваемые станками, оказывают три вида воздействий на обрабатываемые изделия: расплавление, испарение, разложение. Резка производится сквозная и несквозная, что крайне важно для декоративных компонентов. Лазером можно выполнять сложную гравировку, суть которой состоит в нанесении тонких несквозных резов на поверхности для создания линий необходимой толщины и глубины. Плотность заготовки и сложность рисунка роли не играют. Скорость такой гравировки на порядок выше, чем при использовании других способов обработки.

Конструкция

Большинство разновидностей лазерных станков состоит из следующих компонентов:

- Станина – неподвижная основа оборудования, на которой устанавливаются остальные элементы.

- Координатный стол с сервоприводами для обеспечения движения лазерной головки.

- Рабочий стол со специальными крепежами для размещения обрабатываемых заготовок. Модели столов, как правило, сквозные для возможности резки и гравировки изделий разной длины.

- Модуль подачи технологического газа.

- Вытяжной контур – устраняет продукты испарения и разложения.

- Управляющий модуль – традиционное или цифровое ЧПУ.

Лазерный луч генерируется в волоконном излучателе. Лазерная головка принимает и фокусирует сформированный луч. Различают твердотельные лазерные головки, которые разогреваются посредством высоковольтной разрядной лампы, с диодной накачкой, а также CO2-лазеры. Последние модели считаются самыми современными и чаще всего применяются для резки алюминия.

В станках обязательно присутствует чиллер или система охлаждения. В металлорежущих станках чиллер имеет два контура – для охлаждения излучателя и лазерной головки. Кроме этого, ключевым элементом оборудования считается электрика, от качества и надежности которой зависит производительность оборудования.

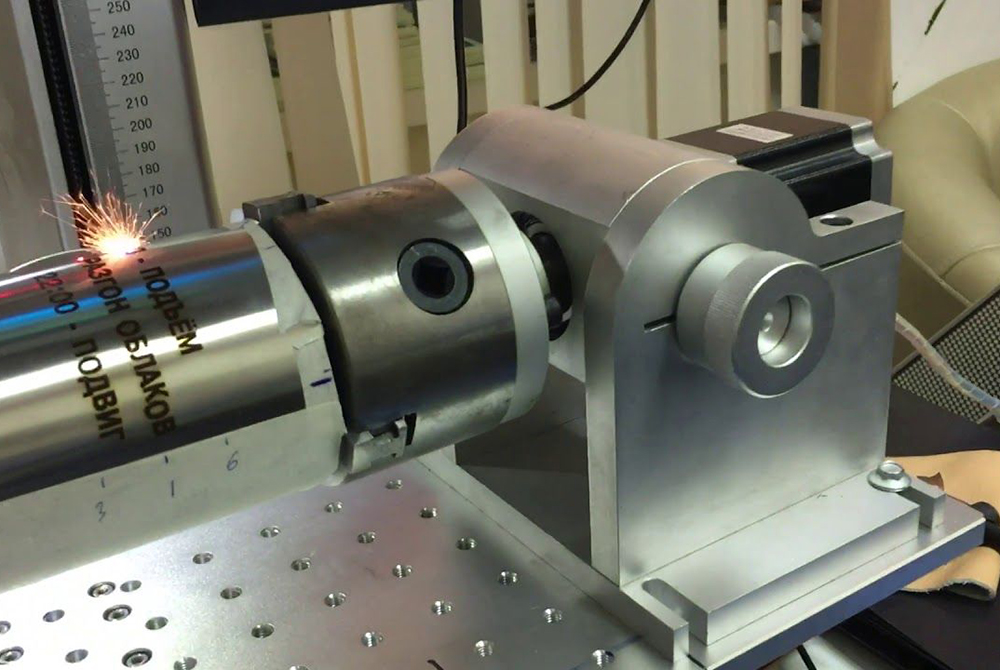

Конструкции станков могут дополняться различными компонентами для увеличения функциональности. Например, подъемными столами для увеличения высоты по Z оси, поворотными механизмами, которые задействуются для обработки изделий цилиндрической формы и сотовыми поверхностями, предназначенными для работы с заготовками небольших размеров.

Преимущества

- Чистый рез – изделия не нуждаются в дополнительной обработке после резки. Лазер обеспечивает ровную и чистую кромку. Вырезанную деталь можно сразу использовать.

- Высокая скорость движения лазера при резке, что обеспечивает необходимую производительность.

- Точность – диаметр луча маленький, сквозные отверстия можно делать тоньше волоса.

- Возможность вырезки заготовок со сложным контуром за счет высокой точности позиционирования.

- Бесконтактная резка без необходимости использования прижимных приспособлений, что исключает механическое воздействие на заготовки и какие-либо повреждения поверхности.

- Многофункциональность большинства моделей.

- Программное управление – человек практически полностью исключен из производственного процесса. Риск брака сводится к минимуму, гарантируется полная идентичность серийной продукции. Процесс раскроя металла увеличивается, как и скорость последующего выпуска деталей.

- Минимальные затраты на расходные материалы.

Сферы применения

За счет уникальных свойств и характеристик лазерные станки широко применяются в судо-, авто-, ракетостроении, военной промышленности. Оборудование применяется при производстве:

- морских контейнеров;

- лифтов;

- строительных металлоконструкций;

- деталей торгового оборудования;

- бытовой и электротехники.

Станки также задействуются при производстве крупногабаритной продукции – сельскохозяйственных машин, электрощитовых и т.д. Кроме этого техника востребована на предприятиях, занимающихся производством рекламных материалов.

Разновидности

Станки производятся с разными габаритами рабочей поверхности. Речь идет о корпусных, среднеформатных, крупноформатных моделях, станках для резки профилированного металла, а также универсальных устройствах.

Корпусные модели имеют рабочее поле – 1300х900 мм и считаются многофункциональными, т.е. могут задействоваться на любом производстве. Среднеформатные станки оснащаются рабочими полями, размером – от 1300х2500 до 1500х3000 мм. В зависимости от мощности, устройства могут разрезать и обрабатывать самые твердые металлы.

Крупноформатные станки производятся со специальной кабиной, которая защищает оператора от воздействия газов и вредных паров. Размеры рабочих столов – от 1500х3000 до 2000х6000 мм, мощность – от 2000 до 10000 Вт. С помощью такой техники можно разрезать и обрабатывать габаритные заготовки из любых металлических сплавов.

В зависимости от конструктивных особенностей различают следующие группы станков:

- Настольные – мини аппараты, в которых отсутствуют специальные основания. Такие устройства могут располагаться в любом месте при соблюдении нескольких требований – наличия вытяжки, отсутствия пыли и грязи. Мощность устройств невысокая, параметры рабочего стола небольшие.

- Напольные – устройства с негабаритными рабочими столами, но с устойчивыми основаниями для гашения вибрации. Предназначены для работы на высокой скорости. Мощность – от 120 Вт. Станки подключаются к сетям промышленного тока – 380В. Для работы обязательно потребуется вытяжка. Рабочий стол выпускается в виде монолитной конструкции или с функцией регулировки. Отдельные модели оснащаются парой лазерных головок.

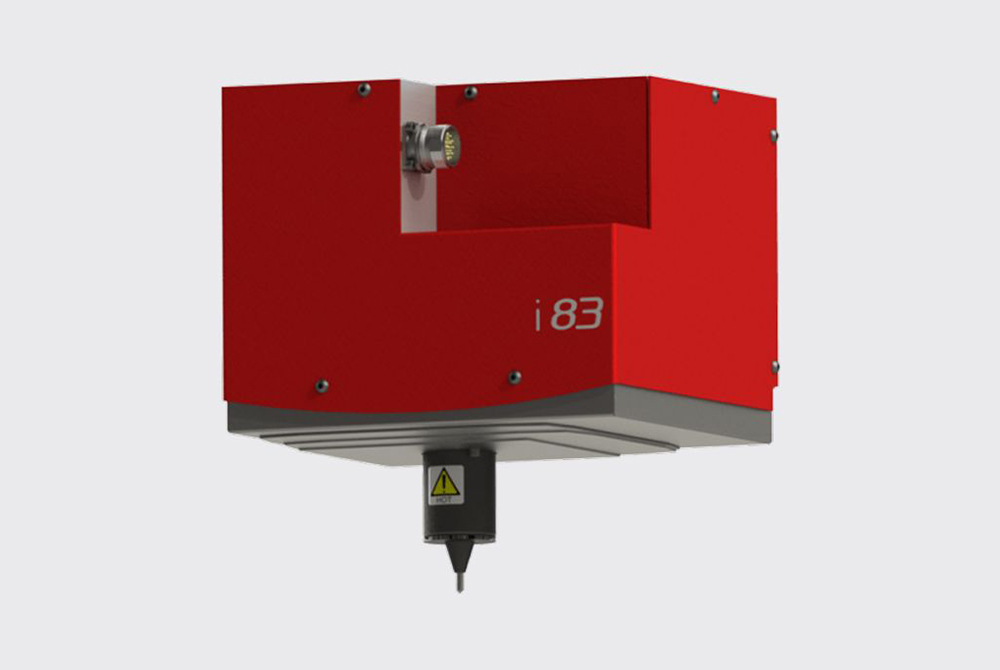

- Маркеры – станки небольших размеров, предназначенные для работы с объемными изделиями, такими как брелки, ручки, украшения и т.д. Модели оснащаются двухосным оптическим узлом – положение линз меняется относительно друг друга, что позволяет создавать двухмерный луч. Таким способом возможна обработка не только в нужной точке, но и под необходимым углом. При работе с маркерами не требуется использование дополнительных компонентов и систем.

Отдельная группа – станки для обработки профилированного металла, которые задействуются при выпуске сотовых опор, световых и прочих ферм. Оборудование может работать круглосуточно без сбоев. Способно отрезать профили в размер, нарезать отверстия необходимого диаметра с минимальной погрешностью, производить резку под определенный угол.