Граверы для лазерной резки – современные многофункциональные станки, предназначенные для раскроя и гравировки изделий из разных материалов. Уникальность оборудования в том, что с их помощью можно обрабатывать акриловые, стеклянные, пластиковые, металлические, кожаные, картонные, каменные и другие изделия. При задействовании техники ускоряется процесс работы с различными деталями, в отличие от ручной резки и гравировки, требующих времени и значительных усилий.

Принцип действия

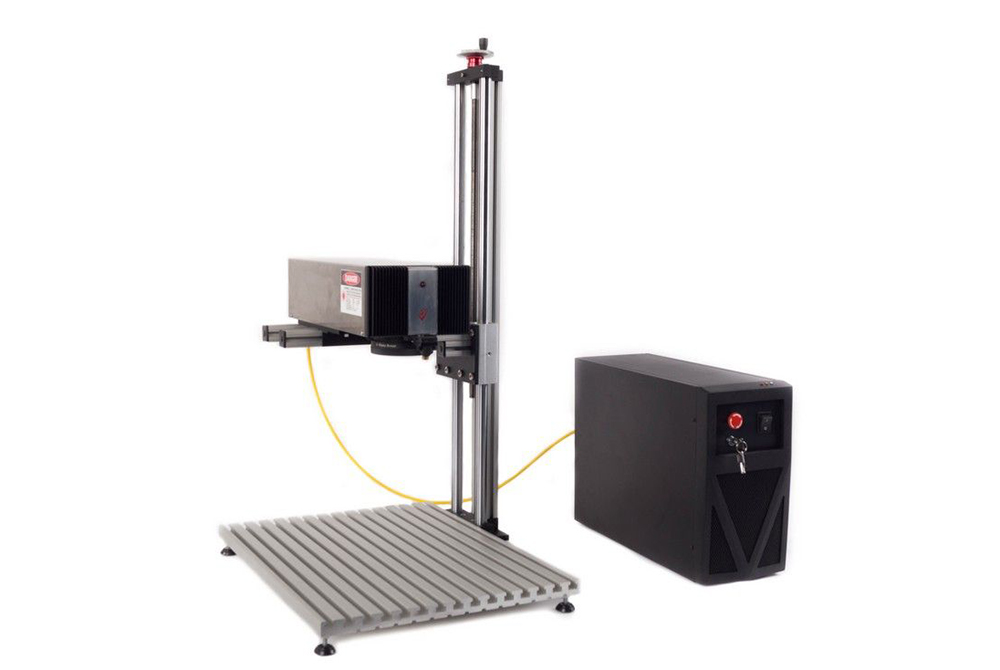

Лазерная резка выполняется следующим образом: мощный энергетический луч, который создает оборудование, проникает внутрь изделия и разрезает его. Работа луча аналогична плазменной дуге – это такой же тепловой источник, но с минимальной зоной термической обработки. Лазерный луч воздействует на материалы тремя способами:

- расплавление – характерно для металлических и пластмассовых заготовок; режим излучения постоянный;

- испарение – материал нагревается до кипения, испаряется и собирается в виде стружки; режим излучения – непродолжительные импульсы большой мощности;

- разложение – происходит, если компонент неустойчив к термическому воздействию, в результате чего он не плавится, а распадается на газообразные элементы; метод не применяется, если продукты разложения опасные для человека и окружающей среды.

Разложение – единственный метод с ограничениями, поэтому заготовки из отдельных материалов, например, ПВХ-стекла, разрезают механическим способом.

Уникальная особенность резки с помощью лазерного гравера – создание острых, точных краев и сохранение всех свойств обрабатываемого материала. Такая технология эффективная и относительно недорогая. Резка производится сквозной или несквозной. Второй метод часто задействуется для обработки декоративных компонентов. Например, гравером снимают наружный слой двухкомпонентного пластика, чтобы на нижний нанести изображение.

Особенности конструкции

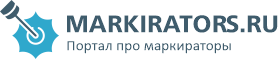

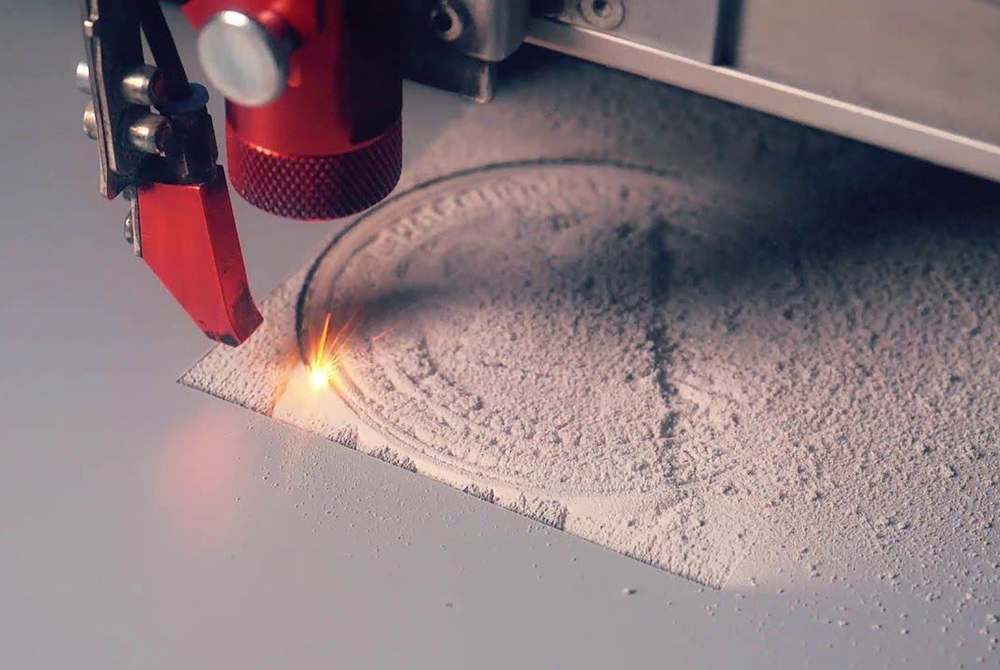

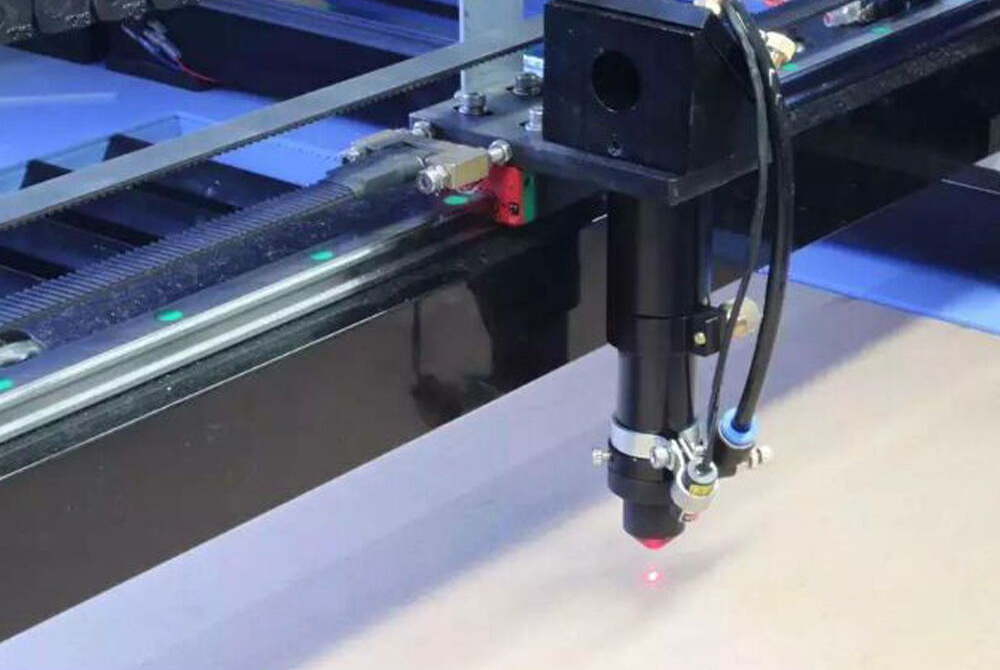

Большинство моделей лазерных граверов состоит из:

- станины – основы, на которой размещаются все детали и узлы;

- лазерной трубки, формирующей излучение;

- блока высокого напряжения для питания трубки;

- системы охлаждения – кулеры и радиаторы для теплоотвода;

- набора линз для фокусировки светового потока и его усиления;

- трансмиссии – сервоприводов, обеспечивающих движение источника формирования лазерного луча;

- вытяжной системы для вывода продуктов разложения и испарения;

- воздушного компрессора, обеспечивающего продувку места обработки;

- вычислительных систем и контрольных датчиков, отвечающих за функциональность и качество работы техники.

Кроме этого, во многих моделях станков присутствуют другие компоненты. Координатный стол нужен для точного позиционирования источника лазерного луча по отношению к заготовке. На рабочем столе с подъемным механизмом размещаются обрабатываемые изделия. Сотовый стол задействуется непосредственно для резки металлических деталей. Игольчатый стол применяется в качестве опорной поверхности при сквозной резке. Состоит из основания и тонких заостренных стержней, выступающих над ним. Дополнительный поворотный механизм предназначен для перемещения изделий с целью обработки под разными углами.

Разновидности

Исходя из способа формирования лазерного луча, выделяют:

- Газовые граверы – активной средой здесь выступает электрический разряд, который проходит через смесь газов из диоксида углерода, гелия и азота, после чего преобразовывается в лазерный луч. Оборудование идеально подходят для мастерских и бытового использования.

- Твердотельные граверы – лазер формируется из светового потока, направляемого через специальные монокристаллы. Такие модели обрабатывают заготовки более качественно и точно, но не могут работать с картоном, деревом и стеклом.

По способу питания выделяют аккумуляторные и электрические граверы, а также модели с гибким валом. Исходя из производительности, станки делятся на модели невысокой мощности (до 60 Вт), средней (до 100 Вт) и высокой мощности (до 160 Вт). По параметрам рабочей плоскости различают мини граверы (площадь от 80/80 мм), оборудование средних размеров (до 1400/2400 мм) и промышленные станки (от 1400/2400 мм), предназначенные исключительно для резки металла.

Граверы с ЧПУ

Модели с числовым программным управлением обеспечивают обработку заготовок в автоматическом режиме при максимально возможной точности резки. ПО может работать с форматами: lt, dst, dxf, bmp, ai, hpgl и т.д. Резка и гравировка любой сложности выполняется в круглосуточном режиме без участия оператора.

Преимущества

- Возможность работы с материалами любой прочности.

- Предельная точность при резке и гравировке.

- Высокая скорость работы быстро окупает технологический процесс и стоимость оборудования.

- Безопасность оператора.

- Компьютерное управление техникой.

- Фактически безотходное производство.

- Отсутствие необходимости в фиксации изделий, поскольку обработка осуществляется бесконтактным способом.

- Максимально гладкие края стенок раскроенных компонентов.

- Минимальные потери материала – толщина резки колеблется от 0,1 до 25 мм.

- Не требуются расходники и дополнительные инструменты.

- Низкий уровень шума, вибрации и пылеобразования.

- Отсутствие ограничений на число обработок.

Сфера применения

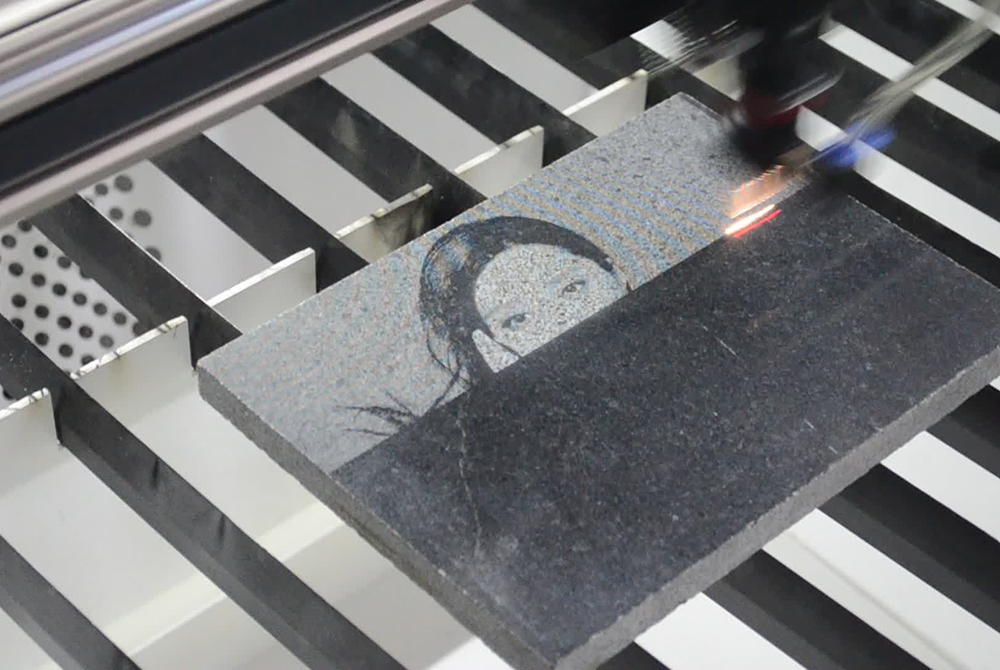

Лазерные граверы используются для нанесения художественных узоров на декоративные изделия в полиграфии. Задействуются при производстве упаковки, наружной рекламы, сувенирной продукции из дерева, металла, стекла, пластмассы, камня и т.д. Оборудование применимо и в ритуальном бизнесе для резки надгробных плит и гравировки надписей на памятниках.

С помощью граверов производятся детали различного торгового оборудования, а также таблички, бирки, гардеробные номерки, жетоны. В легкой промышленности станки используются для работы с изделиями из ткани и кожи. В ювелирной промышленности техника задействуется для обработки изделий, выполненных из драгоценных металлов.

Особенности подбора

В процессе выбора необходимо определиться, оборудование с каким принципом работы оптимально подходит для выполнения конкретных задач. Важно учитывать мощность установки – станки с более мощным лазером отличаются невысокой скоростью резки. От точности лазерного луча зависит качество обработки. Также следует брать во внимание площадь рабочей зоны, наличие системы охлаждения, которая позволяет устройству функционировать в непрерывном режиме, а также разновидность программного обеспечения. Более простой и интуитивно понятный интерфейс обеспечивает легкость настройки параметров резки и гравировки.