Сварка – важный этап производственного процесса на многих промышленных предприятиях. Формирование неразрывных соединений выполняется разными методами, но самый современный и инновационный способ – путем лазерной сварки. Методика относится к термическому классу наравне с плазменной, электронно-лучевой и дуговой сварками. Отличается точностью, производительностью и качеством сварного шва, поэтому ее популярность постоянно возрастает. Выполняется с помощью сложного современного высокотехнологичного оборудования.

Особенности

Лазерная сварка отличается от остальных технологий соединения компонентов повышенной плотностью энергии в области нагрева – до 1 МВт на кв. см. Это гарантирует быстрый нагрев и охлаждение шва, что существенно снижает термическое воздействие на околошовную плоскость. Процесс сварки не вызывает структурных изменений в материалах, которые приводят к разупрочнению, формированию трещин и деформации. Величина области фокусировки промышленного сварочного аппарата может колебаться в пределах от 0,2 до 13 мм. Швы создаются узкими и глубокими, по форме существенно отличаются от швов прочих методик.

Технология предусматривает 2 вида сварочных соединений – шовное и точечное. Промышленное оборудование способно генерировать 2 вида лазерного излучения – импульсное и непрерывное. При точечной сцепке, как правило, задействуют только импульсное излучение, в случаях с шовным – оба вида. Точечная сварка задействуется для скрепления тонких металлических элементов, шовная – для создания глубоких швов.

Устройство аппаратов и принцип работы

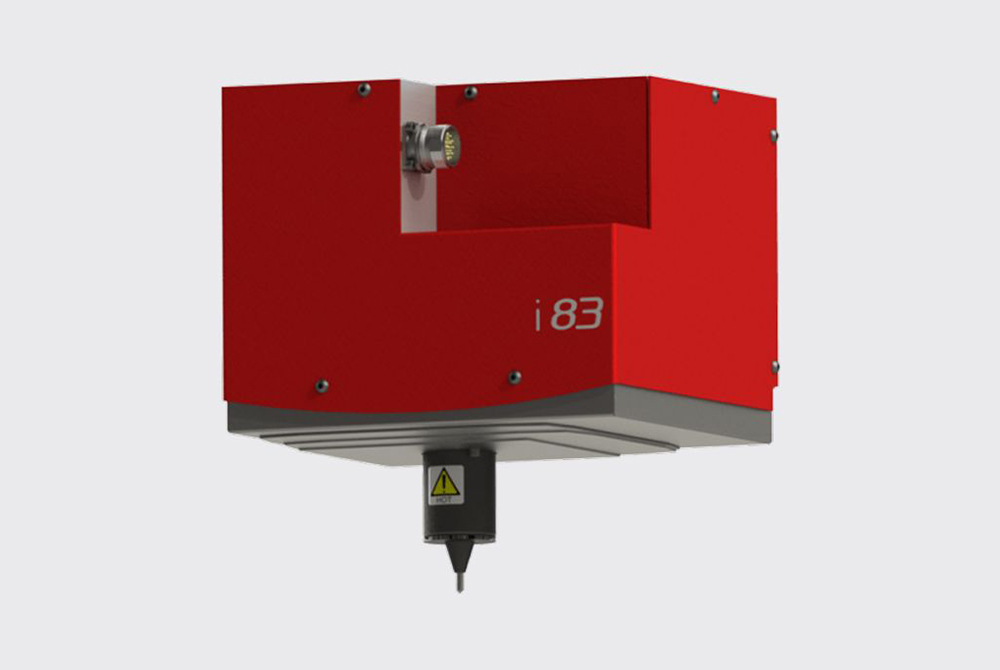

Все модели оборудования состоят из нескольких модулей:

- технологический лазер;

- контур перенаправления излучения;

- сварочная головка с фокусирующей линзой;

- сектор фокусировки светового потока;

- механизмы, отвечающие за движение головки и заготовок;

- сектор контроля перемещений, концентрации и мощности луча.

В качестве генераторов излучения задействуют 2 типа лазеров – твердотельные и газовые. Мощность приборов первой группы колеблется от нескольких десятков Ватт до 6 кВт, второй – до 25 кВт. В твердотельных моделях излучателем является стержень из рубина или алюмо-иттриевого граната с неодимом. В газовых – трубка с углекислым газом или смесями из нескольких газов.

Лазерное оборудование также комплектуется системой накачки и охлаждения (чиллерами), оптическим резонатором и блоком питания. Формируемый излучателем луч попадает через зеркало оптического резонатора на контур зеркал, который перенаправляет его на линзу сварочной головки.

Большинство аппаратов снабжено контроллерами, отвечающие за режимы работы лазера, подачу воздуха, регулировку давления вспомогательного газа и ширину шва. Устройства осуществляют контроль за частотой вибрации линз, температурой лазерной головки и охлаждающей жидкости в чиллере, а также защищают технику от случайного срабатывания.

Существует подвид газового оборудования – газодинамические установки, способные создавать лазерный луч, мощностью в 100 кВт. Аппараты могут соединять металлы разной тугоплавкости, толщиной до 35 мм. Скорость работы – до 200 м/час. Сварка выполняется в атмосферных условиях, что требует защиты формируемого шва от негативных воздействий внешней среды, для чего применяется газ аргон. Особенность мощного лазера в том, что луч проникает вглубь заготовки, оттесняя расплав к задней стенке. Благодаря этому создается тонкий шов при углубленном проплавлении.

Для создания сварных конструкций сложной формы и обработки толстых листов производятся гибридные лазерные установки. Они комплектуются механизмами подачи ленты, проволоки или порошка. Рядом с головкой предусмотрена горелка электродугового полуавтомата. Присадочные компоненты подаются в зону плавления параллельно с перемещением сварочной головки. Толщина материалов соответствует ширине шва и диаметру пятна. Они заполняют сварочный зазор, помогая создавать более прочное шовное соединение.

Плюсы и минусы

Использование аппаратов лазерной сварки обеспечивает следующие преимущества:

- Возможность применения на разных материалах – металлы, стекло, керамика, термопласты и т.д.

- Точность траектории пятна нагревания – возможность соединения высокоточных конструкций.

- Минимальная толщина швов.

- Околошовные участки не перегреваются – деформация заготовок минимальная.

- Отсутствие продуктов сгорания и проявления рентгеновских излучений.

- Химическая чистота – в процессе работы не задействуются флюсы, присадки и электроды.

- Возможность сваривания в труднодоступных участках и на удалении от месторасположения лазера.

- Возможность соединения деталей, расположенных за прозрачными компонентами.

- Мгновенная перенастройка при переходе на обработку заготовок из разных материалов.

- Экологическая безопасность оборудования.

- Минимальные температурные поводки и коробление металла.

- Высокая прочность швов.

Из недостатков можно выделить дороговизну установок и комплектующих к ним, поэтому оборудование чаще всего задействуется на производственных предприятиях. Лазерная сварка обладает невысоким КПД, а эффективность процесса зависит от отражающей способности заготовки. Кроме этого техника должна использоваться в незапыленных помещениях с невысокой влажностью, в противном случае она быстро выходит из строя.

Область применения

Аппараты лазерной сварки задействуются во многих производствах, где постоянно внедряются инновационные технологии. Речь идет о микроэлектронике, приборостроении, авиакосмической промышленности, автопроме и атомной энергетики. Установки востребованы при сварке металлов с разными физическими характеристиками. С помощью устройств скрепляют медь и сталь со сплавами из алюминия, а также разные по структуре цветные металлы. Одно из новых направлений применения техники – сварка чугуна, востребованная при выпуске корпусов, элементов шестерен, запорной арматуры и т.д.

В микроэлектронике и приборостроении с помощью аппаратов соединяют разнородные материалы неодинаковой толщины, диаметром от микрона до десятых долей миллиметра. Технология дает возможность соединять компоненты, расположенные на небольшом расстоянии от кристаллов микросхем и других деталей, неустойчивых к термическому воздействию.

В автомобильной промышленности аппаратами производят точечную сварку кузовных деталей из тонколистовой стали. Соединяют компоненты из алюминиевых и магниевых сплавов с оксидной пленкой на поверхности и высокой температурой плавления. В судостроении, оборонпроме, атомной энергетике и авиакосмической отрасли сваривают детали из титана и сплавов на его основе. Использование оборудования не приводит к насыщению зоны расплава газами и появлению холодных трещин.

Ручная сварка

Ручная сварка осуществляется посредством специальных аппаратов компактного размера, которые выпускаются с разнообразными параметрами и режимами функционирования. С их помощью можно произвести ремонт миниатюрных предметов, например, ювелирных изделий, оправ для очков, пресс-форм и т.д., выполнить точечную сварку встык или сделать наплавку. Кроме этого аппаратура позволяет работать с составными элементами медицинской продукции и деталями микроэлектроники.