В зависимости от агрегатного состояния активного вещества, используемого в гравировальном оборудовании, лазерные граверы делятся на твердотельные и газовые. Последние более распространены благодаря низкой стоимости, разнообразию моделей, однако в некоторых аспектах работы они не могут составить достойную конкуренцию твердотельным граверам, которые незаменимы при необходимости работы с металлами.

Твердотельные имеют более высокие показатели производительности, без труда справляются там, где с газовыми граверами приходится долго экспериментировать, применяя специальные пасты и смазки для получения качественного рисунка. Твердотельные граверы можно использовать для точечной сварки, резки металлических листов толщиной до 0,5 мм. Выбор твердотельного лазерного оборудования нераздельно связан с особенностями задач, которые предстоит решить на производстве.

Особенности работы

Гравировальный лазерный аппарат — это станок с ЧПУ. В комплектацию входит:

- Лазер — основной рабочий элемент, выполняющий определенные задания. В твердотельных агрегатах в качестве активной среды используются различные стекла и кристаллы.

- Резонатор — оптическая система, обеспечивающая многократное прохождение излучения через активную среду. Благодаря резонатору увеличивается мощность светового потока.

- Система охлаждения — ряд приборов, обеспечивающих теплоотвод (радиаторы, кулеры).

- Каретка — подвижный элемент, удерживающий лазер.

- Рама с направляющими движения каретки по заданной траектории.

- Двигатель.

- Стол.

- Корпус гравера.

- Датчики, системное обеспечение, коммуникационные приборы, система питания.

«Сердце» твердотельного лазерного гравера — рабочая среда, в качестве которой в большинстве случаев выступает:

- Искусственно выращенный рубин. Именно такой кристалл использовался в первом твердотельном лазере, изобретенном и построенном Т. Мэйманом в 1960 г.

- Алюмо-иттриевый гранат.

- Стекло с примесями неодима.

Стержень твердотельного лазера и лампа-вспышка находятся внутри отражателя и помещены в резонатор. В момент световой вспышки генерируется энергия, преобразуемая в лазерный импульс. Выход лазера происходит непрерывно либо в виде импульсов.

Большей мощностью обладают импульсные твердотельные лазеры. В интервалах между выходом лазерного пучка происходит накопление энергии, и в итоге выдается более мощный импульс. Этим и объясняется возможность резки металла с помощью твердотельного лазерного гравера, работающего в импульсном режиме.

К разновидностям твердотельных лазеров относятся волоконные лазеры и полупроводниковые лазеры.

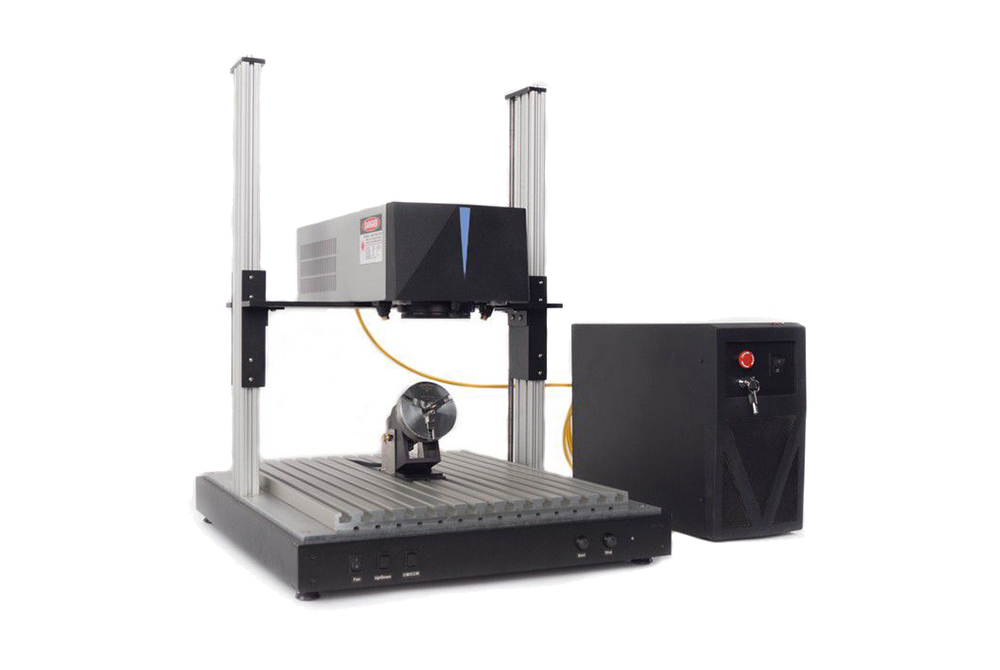

Волоконные лазерные граверы

В граверах, снабженных волоконными лазерами, в качестве активной среды используется оптическое волокно, изготовленной из кварцевого стекла с добавлением редкоземельных элементов — соединений, редко встречающихся в природе, обладающих высокой степенью тугоплавкости (например, иттириевой группы).

В целом система представляет собой лампы накачки с оптическим кабелем, внутри которого проходит оптическое волокно. На конце стержня имеются насечки, которые отражают потоки света. При включении диодных ламп активируется иттеробитиевое покрытие, генерируя ионы, причем благодаря надсечкам (брегговской решетке), часть потока энергии постоянно остается внутри, а часть — выходит потоком мощного лазерного излучения.

В отличии от иных видов граверов, волоконные менее чувствительны вибрациям, ударам, то есть воздействиям, создающим некий диссонанс. Такое качество особенно ценно на производственных линиях, где трудно избежать внешних воздействий.

Аппаратура волоконного типа отличается высокой износостойкостью. Секрет кроется в способности почти полного (около 90%) преобразования спонтанного излучения в лазерный луч, что нивелирует вероятность образования тепловой энергии. Работа при повышенных температурах негативно отражается на длительности использования лазерной техники, но волоконные граверы защищены от повреждения тепловой энергией.

Ванадатовые граверы

Одна из новых разработок в мире лазерной техники — изготовление системы Vanadate для генерации лазерного излучения. В системе используется кристалл, изготовленный из ванадия с примесью неодима. Благодаря такой «начинке» генерируется луч, позволяющих проводить маркировку (гравировку) изделий тончайшими линиями с максимальной степенью точности, причем допускается работа с разного рода материалами. Волоконные ванадатовые граверы имеют увеличенную глубину фокуса и повышенную предельную мощность в сравнении с иными волоконными системами.

Преимущества использования оптоволоконных граверов

Использование на промышленных предприятиях твердотельных граверов, снабженных оптоволоконными лазерами, экономически выгодно по ряду причин:

- Многофункциональность использования. Оптоволоконные граверы справляются не только с гравировкой, но и резкой материала, выполнением сварочных работ.

- Длительный срок работы. В среднем рабочий ресурс достигает 100 тыс. ч.

- Высокое качество луча, возможность точной фокусировки при диаметре до нескольких микрон в точке воздействия.

- Возможность работы на высокой мощности.

- Компактность конструкции, простота транспортировки.

- Отсутствие необходимости в юстировке, простота ведения пуско-наладочных работ.

Оптоволоконные лазерные граверы отличаются высокой производительностью и стабильностью работы при любых условиях.

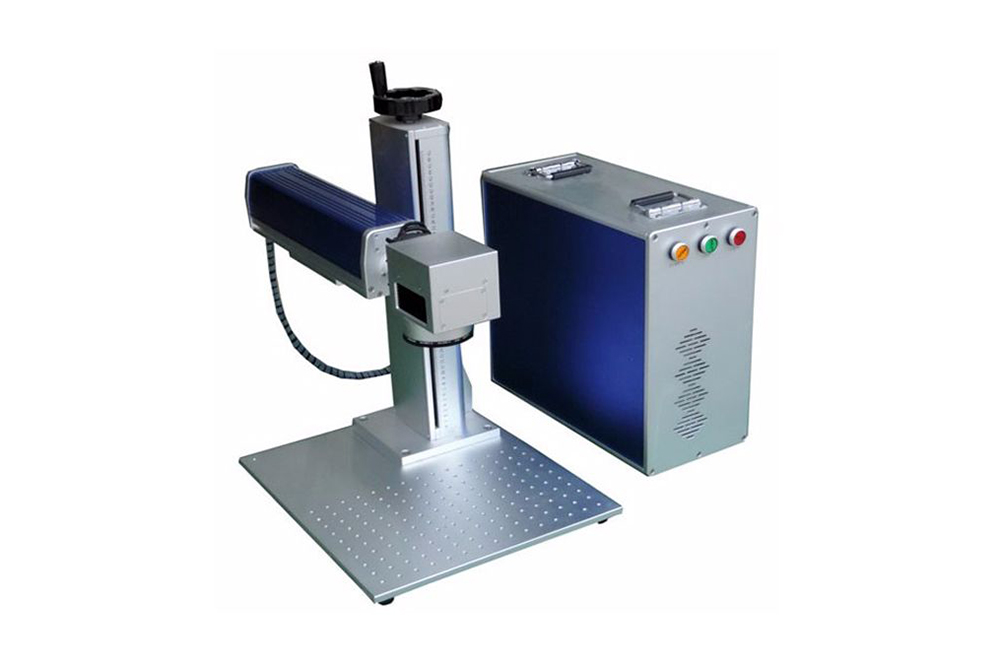

Полупроводниковые лазерные граверы

В оборудовании, оснащенном полупроводниковым лазером, излучателем является прибор, изготовленный из полупроводникового материала. Полупроводниковые граверы редко используются в промышленных целях, поскольку имеют ограниченный рабочий ресурс (около 10 тыс. ч.), невысокую мощность, а рабочая поверхность такого оборудования в среднем занимает площадь 0,01м2.

Полупроводниковые граверы очень мобильны, эргономичны и оптимально подходят для выполнения гравировки по мелким изделиям (медалям, табличкам, мелким деталям).

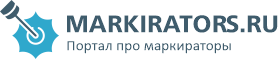

Особенности использования твердотельных граверов

В твердотельных лазерах луч имеет большую расходимость. Он плохо подходит для неметаллических материалов. Для получения безупречного результата рабочая поверхность материала должна быть идеально ровной, поэтому обработка заготовки большой площади вызывает затруднения. Обычно твердотельные лазеры комплектуются небольшими столами.

Несмотря на имеющиеся ограничения, спектр использования твердотельных лазерных граверов достаточно широк. С их помощью осуществляется гравировка (при необходимости — резка) и маркировка следующих материалов:

- Металлов. Оборудование подходит для работы с драгоценными металлами, закаленной и нержавеющей сталью, медью, алюминием (в том числе анодированным), инструментальной сталью, цинком, никелем.

- Драгоценных камней.

- Керамики.

- Кремния.

Благодаря твердотельным граверам, становится возможным нанесение качественной, четкой гравировки на прочные глянцевые материалы. С помощью спецоборудования изготавливается сувенирная продукция из металлов, ювелирные изделия и бижутерия, наносятся надписи на металлические таблички и вывески, маркируются детали, проводится маркировка и гравировка изделий из кремния: транзисторов, микросхем, полупроводниковых диодов.

Твердотельные граверы используются преимущественно в отраслях промышленности, где необходимо работать с металлами: в авто- и ракетостроении, судопроизводстве, в строительной сфере при изготовлении металлоконструкций и декоративных элементов, в военно-промышленном комплексе, ювелирной отрасли, роботехнике и станкостроении.