Контроль работы оборудования компьютеризированной системой управления позволяет получить максимальное качество продукции. Фрезерные станки с ЧПУ сегодня представлены в широком ассортименте. Их предлагают отечественные и зарубежные компании: Trace Magic, Yamazaki Mazak, Siemens, Vollmer, Okuma, Станки-CNC, FPT.

Описание

В отличие от моделей с ручным управлением агрегаты с ЧПУ оснащены электронными компонентами и обеспечены связью с ПК. Все функции контролируются управляющей программой. Она содержит все необходимые для выполнения рабочей операции сведения:

- материал заготовки;

- ее цифровое описание (модель);

- параметры и путь перемещения рабочего инструмента (фрезы);

- другие аспекты.

Функции оператора сводятся к минимуму. Он должен закрепить заготовку, включить агрегат, выбрать режим работы на панели управления и контролировать процесс выполнения операции.

Применение

Оборудование подходит для обработки большинства материалов, поэтому находит широкое применение. Его используют в следующих сферах:

- машиностроение, приборостроение;

- обрабатывающая и мебельная отрасли;

- сувенирное и ювелирное дело;

- реклама;

- услуги по изготовлению памятников;

- производство печатей и штампов.

Виды

Агрегаты классифицируются по:

- типу материала, подвергаемого обработке;

- назначению;

- габаритам.

Тип материалов

По типу материалов оборудование делят на дерево- и металлообрабатывающее. Металлообрабатывающие станки имеют усиленную конструкцию и мощный двигатель, что позволяет им работать с металлами и сплавами. Выполняются такие операции, как сверление, резка, нанесение резьбы.

Деревообрабатывающие модели оснащаются более легкой станиной, мощность у них ниже, чем у металлообрабатывающего оборудования. Помимо дерева обрабатываются и другие неметаллические материалы (пластики, воск, резина, кожа и пр.).

Функциональные возможности

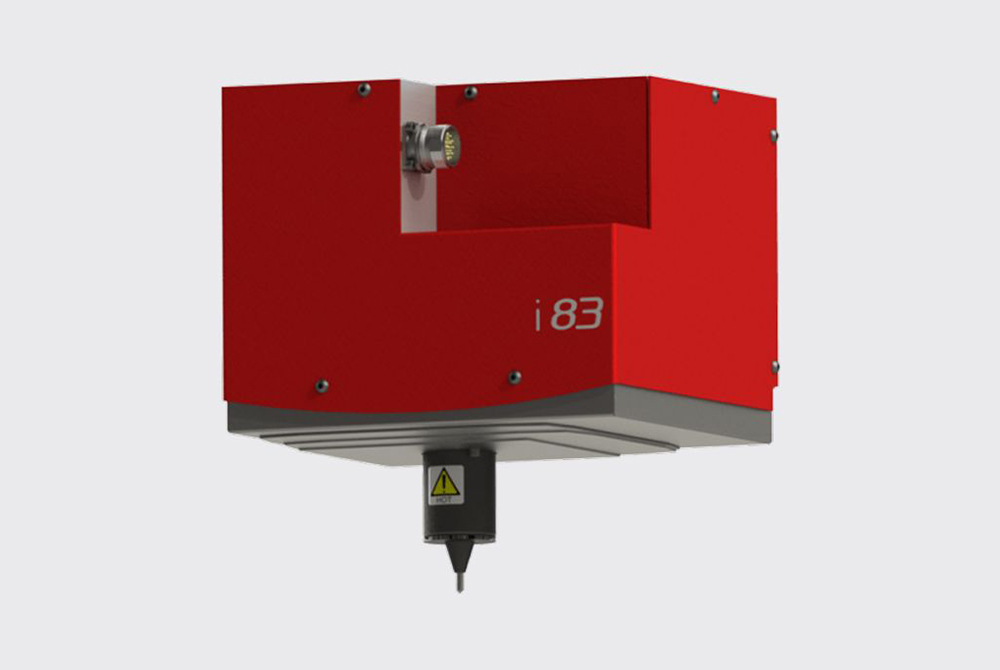

Фрезерные устройства могут иметь дополнительный функционал – они способны выполнять функции гравера, токарного оборудования. Выпускаются также широкоуниверсальные и универсальные модели.

Фрезерно-гравировальные агрегаты позволяют наносить на различные материалы гравировку. Во фрезерно-токарном оборудовании, благодаря особой конструкции фрезерной головки, фиксироваться могут фрезерные и токарные резцы. Такое оснащение дает возможность выполнять широкий спектр операций:

- создание фасок;

- сверление;

- торцевание;

- резку.

Фрезерно-сверлильные модели обычно имеют компактные размеры. С их помощью выполняются фрезерные работы, нарезается резьба, осуществляются развертывание отверстий, зенкерование и пр.

Универсальное оборудование позволяет работать с горизонтально и вертикально расположенными заготовками. Выполняются все виды токарных, фрезерных, сверлильных операций. Оснащение может предусматривать поворотный стол.

Широкоуниверсальные модели по своим возможностям сходны с универсальными. Отличие заключается в возможности обработки заготовок одновременно по нескольким осям (до 5 осей).

По типу расположения рабочей зоны оборудование бывает вертикальным и горизонтальным. В первом случае шпиндельная головка размещается сверху, во втором – сбоку.

Габариты

Самые миниатюрные модели имеют размер рабочего поля 400×400 мм. Функционал у них ограничен. У настольных моделей размер поля составляет 600×900 мм. Мощность невысокая, скорость работы низкая. Оба варианта находят применение только на мелкосерийных производствах.

Малые и средние предприятия оснащаются среднеформатными станками с размером рабочего поля 1300×1300, 1300×2500 мм. Мощный шпиндель позволяет выполнять широкий спектр операций с хорошей скоростью.

На крупных деревообрабатывающих и металлообрабатывающих предприятиях используются крупногабаритные станки. Производительность у них высокая, максимальный размер рабочего поля составляет 2000×3000 мм. Для обработки массивных заготовок используют многофункциональные комплексы (фрезерные центры).

Достоинства станков с ЧПУ

Высокотехнологичные модели имеют следующие преимущества:

- хороший КПД (50%);

- высокая скорость работы промышленных моделей;

- производство серий изделий, полностью идентичных по размерам и форме;

- минимальное отклонение – 0,02-0,07 мм;

- возможность выполнения изделий со сложными контурами;

- минимальное участие человека в работе;

- отсутствие остановок, связанных с корректировкой работы, человеческим фактором, заменой инструмента;

- рентабельность (станки быстро окупаются).

Особенности выбора

При выборе оборудования руководствуются техническими аспектами – оно должно полностью решать поставленные задачи. Имеют значение:

- тип станка – даже если требуется пятикоординатная обработка, можно обойтись более дешевым трехкоординатным станком, разбив на этапы технологический процесс;

- жесткость конструкции – этот параметр важен в случае, если работа ведется на высоких скоростях или требуется обработка очень твердых материалов;

- размеры рабочего поля – учитываются габариты заготовок;

- мощность шпинделя – этот параметр зависит от объемов производства, типа обрабатываемого материала;

- тип приводных двигателей – если обрабатываются массивные заготовки, то для привода инструментального портала потребуются мощные двигатели (серводвигатели), в остальных случаях достаточно шаговых электродвигателей;

- тип управления – возможно управления с DSP-контроллера или с подключенного ПК (последний вариант не подходит для производств, где пыль или другие факторы могут привести к выходу ПК из строя);

- дополнительные опции;

- тип электропитания (однофазная или трехфазная сеть) – стоит учитывать возможности инженерных сетей.