Лазерные 3D принтеры представляют собой оборудование, которое производит объемные объекты путем фотополимеризации жидкого материала под воздействием лазерного луча. Создание объемных моделей и деталей путем лазерной стереолитографии является новейшей и наиболее перспективной технологией для формирования высокой детализации создаваемых объектов.

Сфера применения

Лазерные 3D принтеры нашли широкое применение в таких областях производства, как:

- изготовление ювелирных и сувенирных изделий;

- стоматология, медицина и протезирование;

- высокоточное моделирование;

- создание конструкционных прототипов;

- макетирование;

- печать готовых деталей и микрооптики;

- печать макетов для литья под давлением.

Устройство и принцип работы лазерного 3D принтера

Основной расходный материал для 3D печати SLA − это жидкий фотополимер, который обладает способностью затвердевать при облучении ультрафиолетом. Подобный материал уже давно широко используется в стоматологии, а сегодня применяется и в объемной фотолитографии.

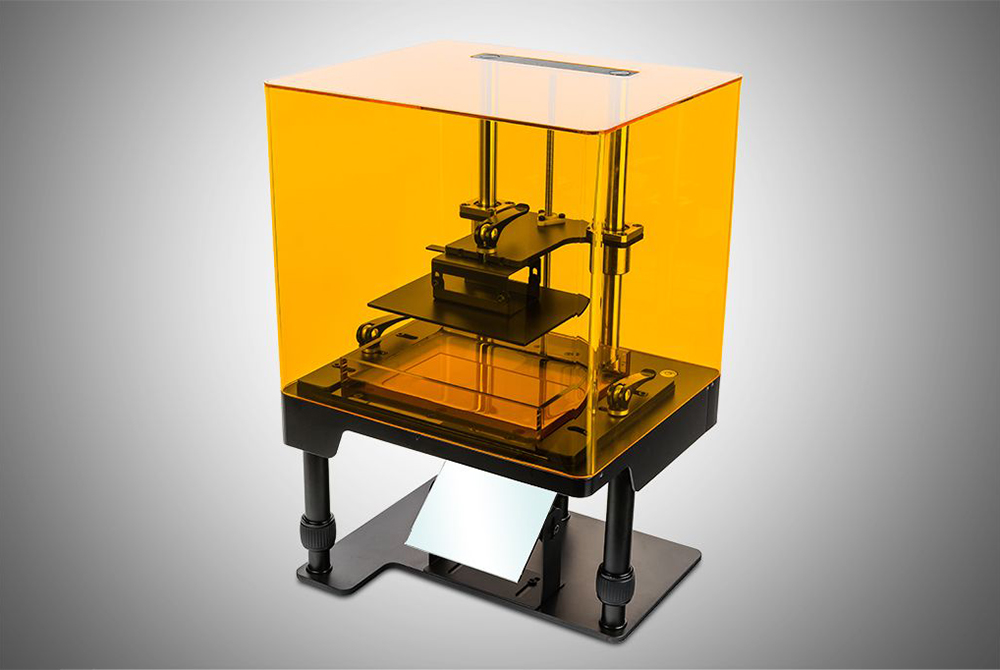

В лазерном принтере такой фотополимер заправляется в специальную емкость, в которой находится управляемая платформа. Сверху расположены источник УФ-лазера, система линзовой фокусировки и подвижное зеркало для управления направлением луча на платформу.

Изначально платформа поднята вверх, и слой жидкого фотополимера составляет 0,05-0,1 мм над платформой, в зависимости от модели. Лазерный луч направляется по всей поверхности в строчном порядке, активизируясь лишь в нужных местах, в соответствии с заданной программой для каждого слоя.

Затем платформа опускается на глубину последующего слоя, и луч снова пробегает, полемизируя его в нужных местах. Таким образом, устройство выполняет послойное построение формы объекта. По завершении процесса − полимеризации всех слоев, объект извлекается, промывается и дополнительно облучается ультрафиолетом.

Различия и особенности

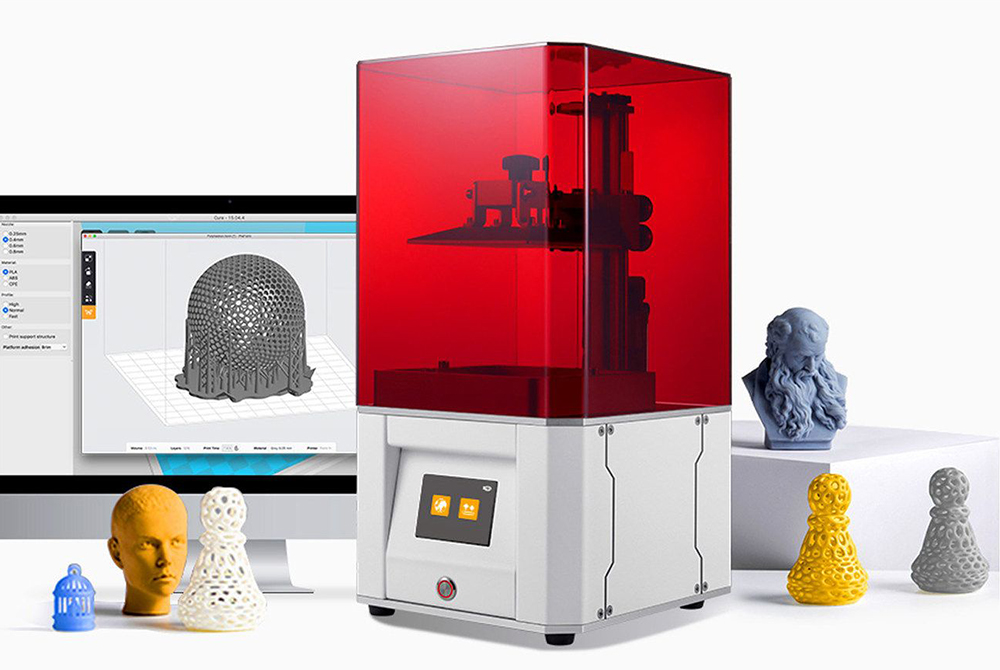

Конструктивно 3D принтеры могут различаться. Лазерный излучатель может располагаться как сверху, так и снизу, но принципиально это не влияет на работу устройства. Как правило, верхнее расположение лазера используется в устройствах настольного типа, которые применяются в небольших мастерских. Нижнее расположение свойственно для промышленных устройств, которые используются для создания более габаритных форм.

Внимание также следует уделить толщине слоя, от которой зависит детализация создаваемого объекта. В результате − чем тоньше слой, тем точнее будут контуры детали.

Высокая детализация и новые возможности

Одним из преимуществ технологии 3D печати SLA считается возможность создавать мельчайшие детали объекта. Это удалось осуществить благодаря применению ультрафиолетового лазера. Секрет заключается в том, что минимальная толщина луча не может быть меньше длины волны излучения, а ультрафиолетовое излучение лежит в экстремальном диапазоне коротких волн и позволяет создать луч минимальной толщины.

Таким образом, УФ-лазер может воздействовать всего на несколько молекул фотополимера и «вычерчивать» микроскопические детали от 50 мкм. В отличие от DLP 3D печати, где вместо лазера для облучения используется проекция, ограниченная размером пикселя, технология SLA позволяет печатать не только сверхмелкие объекты, но и простые функциональные механизмы.

Расходные материалы

В качестве расходного вещества для одной и той же модели принтера может применяться различный фотополимер, обладающий определенной специализацией:

- гибкий − после полимеризации характеризуется высокой эластичностью;

- жесткий − отличается прочностью и высоким глянцем;

- инженерный − сочетает прочность и эластичность, а также хорошо поддается постобработке;

- декоративный − белый с высоким глянцем, поддается покрытию ЛКИ;

- стоматологический − биосовместимый, антиаллергенный, для бондирования брекетов;

- выжигаемый − альтернатива конструкционного воска, которая используется для создания литейных форм;

- прозрачный − для выращивания оптических элементов.

В зависимости от вязкости полимера и количества в нем фотоинициатора, перед работой необходимо произвести соответствующие настройки. Это нужно, чтобы время воздействия лазера вызывало полную полимеризацию состава, а после каждого последующего погружения платформы успевало происходить выравнивание и успокоение жидкости.