Производство деталей для современной электроники и электротехнической продукции требует постоянной идентификации. Для отслеживания компонентов на всех стадиях изготовления, а также оптимизации логистики задействуется процедура маркировки. В настоящее время это неотъемлемый этап производственного процесса, облегчающий изготовителю контроль качества и объема выпускаемой продукции. Маркировка позволяет донести потребителю весь объем технической информации о товаре и выполняется с помощью специализированного оборудования.

Целесообразность маркировки

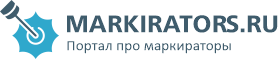

Необходимость идентификации электроники обусловлена тем, что на изделиях наносится важная информация. В частности:

- данные о производителе согласно нормам законодательства РФ;

- номера серий и партии товаров, даты выпуска и т.д.;

- технические сведения, необходимые для настройщика или конечного потребителя;

- указание на принадлежность к конкретному устройству.

Информация, размещаемая на электронике, бывает двух видов – постоянной и переменной. При любом варианте данные, наносимые на поверхность материалов, должны быть устойчивыми к агрессивным воздействиям внешней среды, возникающих в ходе производства и дальнейшей эксплуатации для сохранения четкости и читабельности.

Кроме этого, жесткие требования к высокой контрастности и разрешению маркировки, а также небольшой размер обрабатываемых деталей создает определенные сложности при идентификации электронной и электротехнической продукции. Поэтому маркировка подобных изделий осуществляется с помощью специальных устройств.

Виды маркираторов

Маркираторы – приборы, предназначенные для нанесения буквенно-символьных или графических данных на поверхности обрабатываемых изделий. В зависимости от метода нанесения, оборудование делится на несколько категорий. Для обработки электроники задействуется несколько типов устройств, способных наносить качественную мелкосимвольную маркировку на компоненты из металла, пластика, керамики и кремния. Речь идет о печатных платах, чипах, резисторах и т.д.

Лазерные маркираторы

Современное высокотехнологичное оборудование широко задействуется для маркировки электроники. Основным элементом техники является лазерный излучатель. В большинстве моделей используются излучатели двух видов:

- Твердотельный (волоконный) – лазерный луч формируется в трубке с оптическим волокном, после чего перенаправляется на фокусирующую линзу, которая преобразовывает его до требуемых размеров, превращая в светлое микропятно. Из-за небольшого диаметра, концентрация температуры и мощности излучения в точке обработки крайне высокая, поэтому луч в течение доли секунды выжигает верхний слой материала до заданной глубины. Быстро перемещаясь, он воспроизводит на поверхности изделия запрограммированное изображение.

- Газовый – активной средой здесь выступает электрический разряд. Он проходит в трубке через смесь газов из диоксида углерода, гелия и азота, после чего преобразовывается в лазерный луч, который перенаправляется на фокусирующую головку, а оттуда на обрабатываемую поверхность.

Оптическая система в устройствах одинаковая. Линзы, установленные внутри головок, обладают высоким коэффициентом проникновения лазерного луча, который воздействует на обрабатываемую поверхность методом расплавления, испарения и разложения. Управление работой техники осуществляется с помощью контроллера. Программирование и настройка выполняется посредством специализированного ПО. Команды для работы подаются вручную на станке, с помощью съемного запоминающего устройства или через компьютер, к которому подключен аппарат.

К достоинствам лазерных маркираторов можно отнести:

- широкий спектр обрабатываемых компонентов;

- высокое разрешение и контрастность маркировки;

- устойчивость нанесенной информации к механическим и другим воздействиям;

- данные наносятся бесконтактным способом, отсутствует необходимость в фиксации обрабатываемых изделий;

- сохранность изоляции;

- отсутствие расходных материалов;

- возможность маркировки в труднодоступных местах;

- широкое разнообразие наносимых данных – штрих-коды, логотипы, эмблемы, знаки и т.д., что минимизирует вероятность подделки;

- высокая скорость обработки;

- возможность быстрой настройки параметров маркировки.

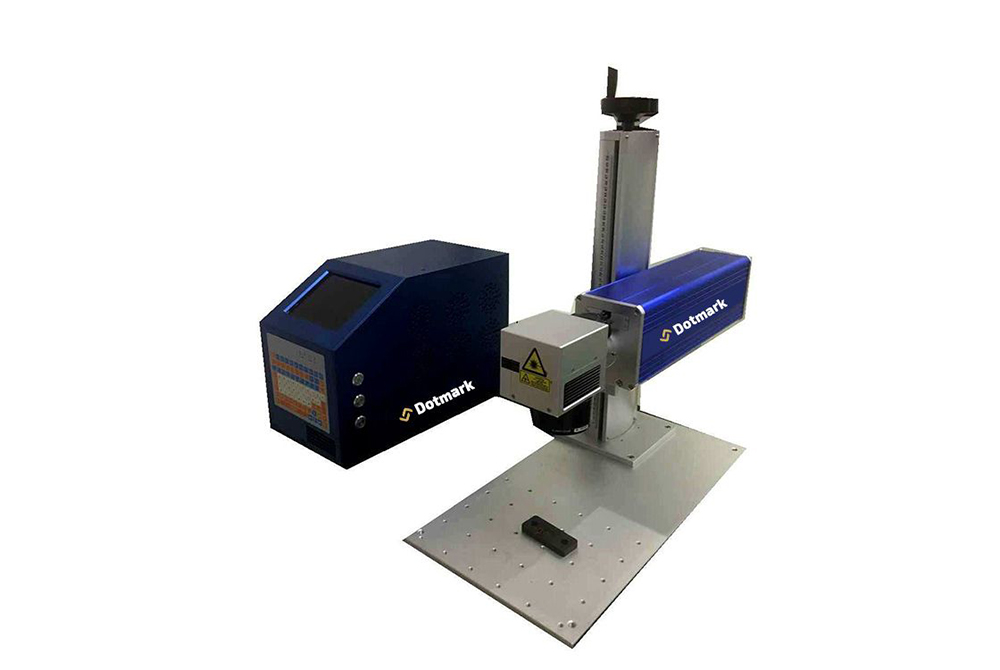

Лазерные маркираторы производятся нескольких видов. Ручные модели отличаются компактностью, используются на производстве, где установка стационарных станков или устройств для конвейерных линий нецелесообразна. Маркировка может наноситься на любые металлические детали электроники и неметаллические изделия, кроме прозрачного пластика и дерева.

Настольные модели – переносные станки со столешницей и поворотным устройством для удобства обработки заготовок. Маркировка возможна на любых металлических изделиях и некоторых неметаллических материалах. Настольные маркираторы идеальны для небольших производств, где не предусмотрены конвейерные линии.

Напольные аппараты – полноценное рабочее место со станком, столешницей, полкой для клавиатуры, шкафчиком для системного блока и местом для размещения монитора. С их помощью можно маркировать изделия из любых материалов.

Конвейерные станки используются на заводах и потоковых производствах. Внедряются в конвейерные линии и наносят маркировку в процессе движения изделий по ленте. Некоторые модели определяют обрабатываемые детали по датчику, другие – с помощью сканирующей камеры. Конвейерные маркираторы могут обрабатывать детали из разных материалов.

Каплеструйные маркираторы

Устройства наносят данные на поверхность деталей с помощью нестираемых быстросохнущих чернил. Основной компонент оборудования – печатающая головка, которая формирует мельчайшие капли чернил, разгоняет их до высоких скоростей, после чего выстреливает ими по поверхности. В результате на изделии появляется множество близко расположенных друг к другу чернильных точек, лежащих на одной прямой. Совокупность нескольких тысяч точек формирует конечное изображение или надпись.

Такой способ обработки изделий также бесконтактный, поэтому аппаратурой можно маркировать хрупкие предметы, к которым относятся печатные платы, чипы и другие составные элементы электроники. Современные модели каплеструйных маркираторов оснащаются большим набором чернил, в том числе высококонтрастными пигментными жидкостями, а также специальными чернилами, устойчивыми к различным химическим соединениям. Для работы отдельных устройств требуется растворитель. Оба компонента используют в виде картриджей, которые удобно вставляются в маркиратор. Максимальный размер рисунка, нанесенного с помощью каплеструйной модели, достигает 62 мм.

Производители выпускают ручные, стационарные и конвейерные маркираторы. Оборудование не требует особой подготовки операторов и легко настраивается. Техобслуживание также не доставляет проблем. Большинство устройств обладает высоким классом пыле-, и влагозащиты. В отличие от лазерных станков, каплеструйные модели наносят маркировку не так быстро и не могут работать без расходных материалов. Качество изображений и надписей более низкое. С течением времени и под воздействием агрессивных сред данные стираются.